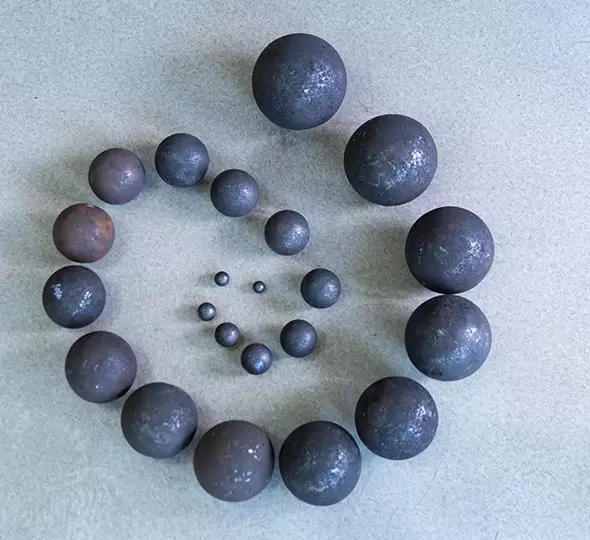

熱間圧延粉砕ボール: 鉱業およびセメント産業の効率を向上させるための中心的なツール

2024-10-18

鉱業、セメント、冶金、電力などの業界では、研削作業は生産プロセスの重要な部分です。粉砕ボールの品質は材料の粉砕効率や装置の稼働性能に直接影響します。熱間圧延粉砕ボールは、優れた耐摩耗性と硬度により、研削装置の中核部品として生産効率の向上とコスト削減の重要な要素となっています。従来の鋳造粉砕ボールと比較して、熱間圧延粉砕ボールは製造プロセスと性能の両方で大きな利点があり、さまざまなタイプのボールミルで広く使用されています。この記事では、Longteng が 鉱業およびセメント産業における熱間圧延粉砕ボールの製造プロセスと性能特性について説明します。

熱間圧延粉砕ボールの製造工程

熱間圧延粉砕ボールの製造プロセスは、その優れた性能に直接影響します。高度な技術により、熱間圧延された研削ボールは均一な構造と優れた機械的特性を実現し、激しい摩耗条件下でも安定した性能を保証します。熱間圧延粉砕ボールを製造する主な手順には、加熱、ロール成形、冷却、熱処理が含まれます。各ステップは、粉砕ボールの最終品質にとって非常に重要です。

加熱プロセス: 高温可塑性により圧延成形が保証されます

熱間圧延された研削ボールの製造は、鋼ビレットを通常 900°C ~ 1000°C に制御される高温に加熱することから始まります。この加熱プロセスは、鋼ビレットに十分な可塑性と流動性を与え、その後の圧延作業をスムーズに進めるために非常に重要です。この段階では温度管理が重要です。熱が過剰になると鋼ビレットが柔らかくなりすぎて緻密な球状組織が形成されなくなり、熱が不足すると塑性が不十分になり、圧延品質に影響を与える可能性があります。最新の生産ラインでは、多くの場合、自動温度制御システムを使用して炉の温度をリアルタイムで監視および調整し、一貫した加熱を確保し、後続のステップの強力な基盤を確立します。

ロールフォーミング:高精度の機械圧延により研削ボールの品質を確保

加熱されると、鋼ビレットは圧延機で複数段階の圧縮と変形を受け、最終的に球形に成形されます。この圧延プロセス中、熱間圧延された研削ボールには一定の圧力がかかり、鋼の内部結晶粒構造の再形成と最適化に役立ちます。金属繊維が球形に沿って配列され、ボールの強度と靭性が大幅に向上します。鋳造プロセスとは異なり、ローリングでは機械的手段を通じて研削ボールの形状とサイズを正確に制御できるため、高い寸法精度と一貫性が保証されます。また、圧延プロセスによりスチールの内部細孔や微小亀裂が除去され、ボールの密度が大幅に向上し、使用中の破損のリスクが軽減されます。

冷却および熱処理:硬度と靭性のさらなる最適化

成形後の粉砕ボールは高温により多少の塑性が残るため、適切な冷却処理が必要です。冷却プロセスの選択は、粉砕ボールの最終性能に大きく影響し、空冷、水冷、スプレー冷却などの方法が一般的に使用されます。冷却後、粉砕ボールは焼き入れや焼き戻しなどの熱処理工程を経ます。焼入れにより表面硬度が大幅に向上し、焼戻しにより硬度を犠牲にすることなく靭性と耐衝撃性が向上します。この科学的に最適化された熱処理プロセスにより、摩耗の激しい環境でも優れた耐摩耗性を維持し、過酷な作業条件に耐える十分な靭性を備えた熱間圧延粉砕ボールが製造されます。

加熱、圧延、冷却、熱処理という複数のプロセスを経て、熱間圧延された粉砕ボールは均一で緻密な構造を形成し、現代の産業で広く使用されている耐摩耗性の高い材料となります。

熱間圧延粉砕ボールの性能特性

熱間圧延粉砕ボールは、その優れた性能により現代の産業で広く使用されています。従来の鋳造粉砕ボールと比較して、熱間圧延粉砕ボールは硬度、耐摩耗性、耐衝撃性、寸法精度の点で大きな利点があり、鉱業やセメントなどの産業での粉砕作業でより効果的です。これらの利点は、生産効率の向上と経済的利益に貢献します。以下は、熱間圧延された研削ボールのいくつかの主要な性能特性です。

高硬度:研削効率が向上します

熱間圧延された粉砕ボールは焼き入れと熱処理を受け、通常 HRC60 以上の硬度レベルを達成します。これは通常の鋳造粉砕ボールよりもはるかに高くなります。この高い硬度により、研削ボールはボールミルの研磨材や材料からの摩擦や衝撃に耐えることができ、その結果、耐用年数が長くなります。硬度が高いということは、研削ボールが急速に摩耗する傾向が少なく、有効な作業量と形状をより長く維持できることを意味します。より硬い粉砕ボールは摩耗率が低いため、これにより粉砕効率が直接的に向上し、ボールミルの性能が向上し、材料の粉砕効率が大幅に向上します。

優れた耐摩耗性: 耐用年数を延長し、メンテナンスコストを削減します。

鉱業やセメントなどの産業では、研削ボールは摩耗の激しい環境に長期間さらされます。したがって、耐摩耗性は研削ボールの重要な性能指標の 1 つです。熱間圧延粉砕ボールの圧延プロセスと材料の選択により、優れた耐摩耗性が得られます。鋳造粉砕ボールと比較して、熱間圧延粉砕ボールの摩耗率は大幅に低く、粉砕ボールの耐用年数が長くなります。これによりボール交換の頻度が減り、メンテナンスコストが削減されます。企業にとって、これにより全体的な経費が削減され、操業停止が減り、生産の継続性と費用対効果が向上します。

強い耐衝撃性: 破損率を低減し、生産の安定性を向上させます。

高強度の研削環境では、研削ボールは摩耗に耐えるだけでなく、頻繁な衝撃荷重にも耐える必要があります。複数の圧延プロセスと最適化された熱処理のおかげで、熱間圧延された粉砕ボールはより高密度で均一な内部構造を持ち、より高い耐衝撃性をもたらします。実際の生産シナリオでは、熱間圧延粉砕ボールは鉱石やセメント クリンカーの強い衝撃に効果的に耐えることができ、鋳造粉砕ボールと比較して破損率を大幅に低減します。この耐衝撃性の向上により、ボールミルは長期の高負荷運転でも安定した粉砕性能を維持し、粉砕ボールの破損による設備の故障や停止のリスクを軽減します。

高い寸法精度: 装置効率の向上とメンテナンスの軽減

熱間圧延された研削ボールは、精密な圧延加工により厳しい寸法精度を実現します。寸法精度の高い粉砕ボールがボールミル内でより均一に分散され、ミルの全体的な稼働効率が向上します。さらに、均一なサイズの粉砕ボールにより、ミルのライニングとシリンダーとの摩擦が軽減され、それによって装置の摩耗が最小限に抑えられ、メンテナンスの必要性が軽減されます。これは、設備の長期安定稼働が効率的な生産にとって重要である大規模な鉱山やセメント生産ラインにとって特に重要です。

熱間圧延された研削ボールは、その高い硬度、優れた耐摩耗性、耐衝撃性、正確な寸法精度により、鉱業やセメントなどの産業における研削作業で重要な役割を果たします。現代の工業生産の中核ツールとして、熱間圧延粉砕ボールは粉砕効率を向上させ、生産コストを削減するだけでなく、装置の寿命を大幅に延長します。生産技術が進歩し続けるにつれて、熱間圧延粉砕ボールは引き続きさまざまな業界で不可欠となり、企業にさらに高い経済的利益をもたらします。

Email

Email